多產品灌流平臺的強化

據 Shawn Barrett (Sanofi) 稱,該公司正在通過將批次模式下游工藝轉變為一次性系統,以處理懸浮中國倉鼠卵巢(CHO) 培養液,其使用連續模式捕獲層析法,從而減少占地面積和商品成本,并提高穩健性和靈活性。他們的上游團隊還致力于強化灌流培養,以提高單位體積生產率,并最大限度地降低細胞特異性灌流率,從而最大限度地減少培養基使用。在此過程中,產品質量屬性得以保持,并在較長的運行時間內,工藝保持所需穩健性。在使用這種工藝進行規模放大時,應保持固定范圍的細胞密度。

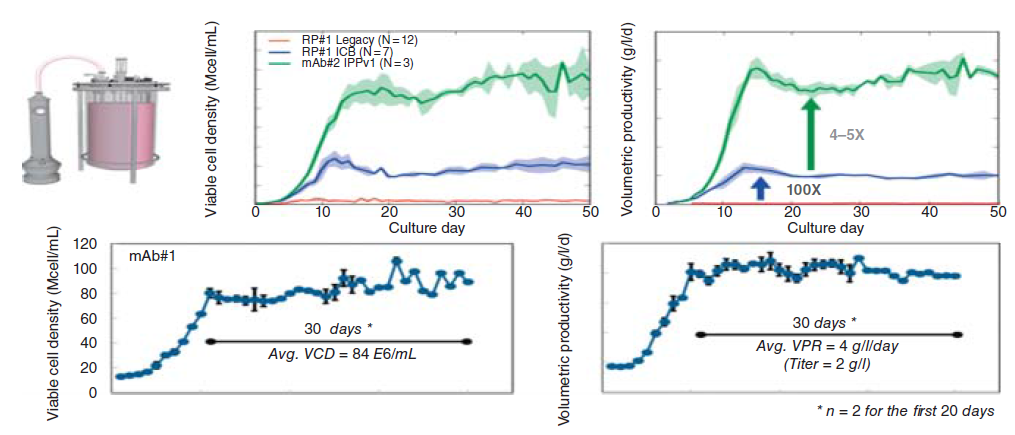

圖 6.4 強化灌流平臺(賽諾菲)。

賽諾菲的第一個集成連續生物生產灌流系統(圖6.4)使用化學限定培養基和新的細胞系。此外,與舊工藝相比,新工藝能夠將生產率提高100 倍,而與其它生物藥相比,在 10 L 規模條件下的開發后,生產率提高達 5 倍(圖 6.5)。

圖 6.5 種子擴增鏈開發中的上游工藝強化

使用灌流工藝的上游工藝強化

早些時候,他們在使用不同細胞系時,面臨細胞活性降低、生產力降低50%±10%、以及生長速度突然增加等方面的一些挑戰。在新的灌流工藝中,通過添加新的濃縮補液,解決了這個問題。此外,在強化灌流工藝中使用的克隆是從補料分批克隆中篩選出來的,而使用八種不同克隆的新工藝表明,它可以提高45%±15% 的生產力。生物仿制藥 mAb 的強化灌流工藝以及連續層析捕獲步驟的集成表明,當工廠產能增加高達 2.5 倍時,在 2000 L 灌流工藝中,商品成本(COG) 降低了高達 50%。針對生物反應器的計算流體動力學 (CFD) 應用,在傳質、混合和底物梯度研究中顯示出了有希望的結果。這將有助于調查和管理連續生物反應器中的異質性。當CFD 與腔室建模和傳感器相結合時,工藝開發和實時梯度分析變得容易。交替式切向流(ATF) 過濾也已開發并被廣泛用于外部細胞截留,其可在一定程度上避免在長時間灌流過程中觀察到膜堵塞問題。

Moderna 獲得了2019 年 ISPE 未來工廠獎,并在序列鑒定后不到一個半月的時間內向美國國家過敏和傳染病研究所提供了第一批COVID-19 疫苗。這可能只有在生物制藥行業從實驗室規模到商業規模的工藝強化和數字化不斷改進的情況才能實現。

在灌流工藝中,可以獲得高細胞密度,其可用于N-1 生物反應器,由此在生產生物反應器中接種時的起始細胞密度變高,最終減少了達到高細胞密度所需的時間。這種方法被用于接種多個補料分批生產生物反應器。所以在這里,它是灌流和補料分批工藝的結合,不需要多次放大來為多個補料分批生產生物反應器制備接種物。

連續生產中的工藝強化和整合

由于監控、分析、人工智能、自動化和機器人技術的進步,數字化生產領域發生了一場“革命”。因此,可以獲得實時的放行測試、持續的質量判定以及更好的產品質量過程控制。數字化生物生產有許多子學科,只有少數人具備所有這些方面的專業知識,這是一個巨大的挑戰。

除了數字化生物生產,在信息技術支持方面,還有很多支持者,比如針對FDA監管的高端軟件、大型復雜數據存儲管理、人工智能系統等。在數字化生物制造中,關鍵質量屬性(CQA) 和關鍵工藝參數 (CPP) 的實時預測、分析和控制與工藝強化控制和連續工藝參數優化一起出現。

數字化生物生產還包括可以遠程控制、具有自我意識和持續自適應的工廠。除了入線或在線,實時、正交過程監控、事件控制、管理和報告功能也應該存在于數字化生物生產中。這意味著,在這里,有巨大的潛力來支持高端制造智能轉化為最佳產品收獲、對分析和過程控制的監控支持、報告QA 和 QC 支持、工藝開發和優化、調度預測能力,以及供應鏈優化。在 QbD 方法中,數字生物生產可以成功地適應多屬性分析方法的結果,例如四極道爾頓質譜法,通過該方法可以識別過程對多個CQA 的影響,并可以替換多個舊的分析方法。多屬性分析方法對監管機構友好且具有成本效益,支持先進的過程控制,并支持近乎實時地報告多個產品屬性。

商業自動化監測技術支持包括來自生物反應器的無菌在線采樣以及用于多重分析和在線分析的多個下游流程。除此之外,為實時、連續和具體的分析獲得不同的監控解決方案也沒有問題。

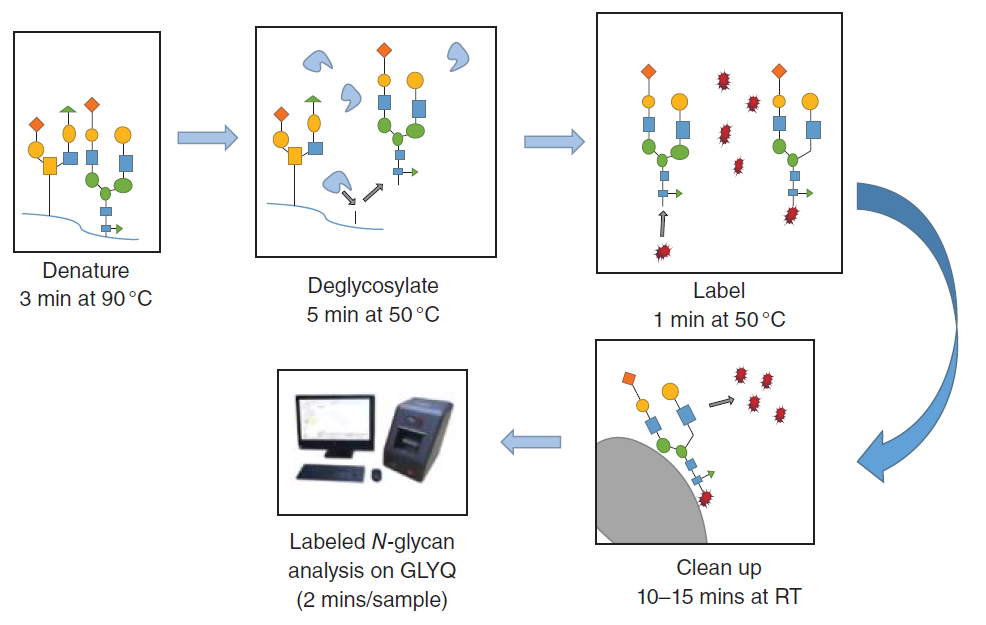

可提供一次性且適應性強的在位拉曼探針,可同時測量谷氨酸、乳酸、葡萄糖、谷氨酰胺、氨、滲透壓、活性和總細胞密度。隨著新儀器的進步,實時糖鏈分析也可以在30 分鐘內完成(圖 6.6)。

在數字化生物生產中,先進的過程監控將導致工藝開發的變化和控制,使用新的分析技術和新的數據源。例如,與使用具有代表性的值(如pH 或葡萄糖水平)相比,近乎實時地測量糖型為使用產品屬性的變化進行過程控制提供了一種更好的方法。除此之外,通過監控上游工藝(USP) 和 DSP 中的各種工藝參數,可用的大量數據有可能用于更好地控制工藝。

如果有適當的方案以完全集成的方式執行、控制和精確分析,則可以輕松處理潛在的偏差。這可以通過引入自動化理念和上、下游生物工藝的整合作為一個連續的過程來實現。自動化理念在工藝集成中的應用可帶來改進且具有成本效益的工藝設計、更高的生產率以及產品質量和安全性。與批次工藝相比,在連續生物工藝中,提高了設備和原材料的利用率,同時具有成本和能源節約優勢。

圖 6.6 使用先進儀器 (GlyQ) 進行的聚糖分析。

智能制造概念被稱為工業 4.0,通過它可以更好地控制過程,連續生物工藝是其中的一部分。與需要連續手動干預、以在定義的時間間隔運行和控制過程的批次工藝相比,連續生物工藝是自動化的、穩定的和可持續的,能夠克服批次工藝的局限性。

在連續生物工藝的規模放大過程中,廢物處理是一個令人擔憂的情況。雖然很明顯,連續生物工藝結合一次性系統提供了更好的靈活性,但它也引起了與環境安全相關的擔憂,因為在當前情況下,世界正試圖盡可能地避免使用塑料。